Ведущий мост воспринимает все силы, действующие между опорной поверхностью и рамой или кузовом автомобиля, в том числе силы тяги и торможения.

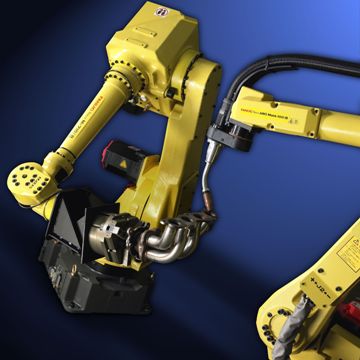

Ведущий мост обычно включает несущий картер моста и механическую передачу, связывающую карданный вал трансмиссии с ведущими колесами. Передача ведущего моста состоит из главной передачи, привода колес, промежуточной передачи, дифференциала. Ведущие мосты можно разделить на управляемые и неуправляемые. Если ведущий мост управляемый, то его передача включает карданные шарниры, обеспечивающие возможность привода колес при изменяющемся угле между валами передачи. На рис. 2.4.21 показан передний управляемый ведущий мост грузового автомобиля.

Характеристика ведущих мостов. По взаимному расположению на автомобиле мосты могут быть передними, задними, промежуточными (средними в случае трехосного автомобиля). Ведущие мосты могут быть как одно-, так и многоступенчатыми, чаще двухступенчатыми. В зависимости от числа передач ведущий мост может иметь любое число скоростей, чаще две.

Важнейшим кинематическим параметром трансмиссии является передаточное отношение моста, выбираемое из условий удовлетворения тяговых и скоростных требований к автомобилю при движении в хороших дорожных условиях на последней (прямой) передаче в коробке передач. Для легковых автомобилей, обладающих значительным запасом мощности двигателя, а также для междугородних автобусов, имеющих высокую максимальную скорость, передаточное отношение может быть приблизительно рассчитано

Для прочих автомобилей передаточное отношение /qвыбирается на 10 ... 20 % больше, чем по приведенной выше формуле, чтобы создать достаточный запас силы тяги за счет некоторого снижения максимальной скорости.

Наибольшее распространение имеют одноступенчатые ведущие мосты вследствие сравнительной простоты конструкции. Такие мосты применяются для легковых автомобилей, междугородных и пригородных автобусов, грузовых автомобилей малой и средней грузоподъемности, тягачей магистральных автопоездов, предназначенных для эксплуатации на равнинных дорогах с усовершенствованным покрытием.

Передаточное отношение одноступенчатых ведущих мостов 3 - 6,5. В таких мостах используются конические или гипоидные зубчатые пары. Конические зубчатые пары имеют криволинейные зубья, выполненные по дуге окружности (типа "глисон"), по дуге ало иды (типа "эрликон") либо реже по дуге эвольвенты (типа "клингельнберг"). К преимуществу таких передач относятся: наличие локализованного пятна контакта, что делает зацепление менее чувствительным к неточностям взаимного расположения колес, а также возможность обработки зубьев с использованием высокопроизводительного оборудования.

Гипоцдные передачи занимают промежуточное положение между коническими передачами с криволинейными зубьями и червячными и отличаются от конических наличием гипоидного смещения шестерни относительно оси ведомого зубчатого колеса. Гипоидное смещение обычно составляет не более 0,12 диаметра делительной окружности ведомого колеса для грузовых автомобилей и 0,2 диаметра делительной окружности ведомого колеса для легковых автомобилей.

Гипоидные шестерни, также как конические, имеют форму зуба в виде дуги окружности, дуги ало иды или эвольвенты. В автомобильных главных передачах обычно применяют гипоидные зубчатые пары с нижним направлением смещения и левым направлением зуба. По сравнению с коническими передачами, при одинаковой прочности, гипоидные передачи обладают меныййы размером, создают Меньший уровень тйума, позволяют уменьшить вертикальный размер тоннеля в салоне легкового автомобиля, служащего для размещения карданного вала.

Гипоидные передачи обусловливают несколько большие потери мощности вследствие продольного скольжения профилей зубьев,

требуют использования специальных смазочных материалов с антизадирными присадками. Вместе с'тем, снижение наружного диаметра ведомого колеса связано с уменьшением потерь на разбрызгивание смазочного материала, которые составляют значительную долю общих потерь в передаче ведущего моста.

Основным размерным показателем одноступенчатого ведущего моста является диаметр deделительной окружности ведомого конического или гипоидного колеса. Он характеризует прочность передачи, а также такие важные показатели, как дорожный просвет, собственную массу моста. Нагруженность передачи ведущего моста на автомобиле определяется силой тяги на колесах, которая тем выше, чем больше масса тПщ^ транспортного средства, движимая одним мостом. На рис. 2.4.22 представлен график deот /Яда, построенный на основании изучения отечественного и зарубежного опыта использования гипоидных передач на тягачах магистральных автопоездов и автопоездов универсального назначения, б табл. 2.4.15 приведен пример типоразмерного ряда одноступенчатых гипоидных передач грузовых автомобилей и автобусов. иаметра делительной окружности ведомого колеса для грузовых автомобилей и 0,2 диаметра делительной окружности ведомого колеса для легковых автомобилей. Гипоидные шестерни, также как конические, имеют форму зуба в виде дуги окружности, дуги ало иды или эвольвенты. В автомобильных главных передачах обычно применяют гипоидные зубчатые пары с нижним направлением смещения и левым направлением зуба. По сравнению с коническими передачами, при одинаковой прочности, гипоидные передачи обладают меныййы размером, создают Меньший уровень тйума, позволяют уменьшить вертикальный размер тоннеля в салоне легкового автомобиля, служащего для размещения карданного вала.

1 и 2 - расчетные кривые, соединяющие точки, соответствующие главным передачам с одинаковыми контактными напряжениями зубьев зубчатых колес

для автомобилей, эксплуатируемых в США (7 соответствует передачам тягачей магистральных автопоездов); 3 - линия, соединяющая точки, соответствующие передачам мостов, предназначенных для . эксплуатации в Европе; 4 - линия, соединяющая точки, соответствующие передачам ведущих мостов

отечественных автомобилей поколения конца 80-х гг.; расчетная кривая, соединяющая точки, соответствующие передачам с одинаковыми контактными напряжениями зубьев гипоидных колес; 5 - расчетная кривая равных контактных напряжений, проходящая через одну из точек линии 3 �вующие главным передачам с одинаковыми контактными напряжениями зубьев зубчатых колес для автомобилей, эксплуатируемых в США (7 соответствует передачам тягачей магистральных автопоездов); 3 - линия, соединяющая точки, соответствующие передачам мостов, предназначенных для . эксплуатации в Европе; 4 - линия, соединяющая точки, соответствующие передачам ведущих мостов

|

2.4.15. Пример типоразмерного ряда одноступенчатых галоидных передач грузовых автомобилей н автобусов

|

|

Номинальная

|

Движимая

|

Диаметр ведомого

|

|

|

Ведущий мост

|

нагрузка на

|

масса Шдх,

|

зубчатого колеса de

|

Назначение

|

|

|

мост GUtкН

|

т

|

(ориентировочно), мм

|

|

|

Одиночный

|

26

|

5,5

|

240

|

Грузовые автомобили грузоподъемностью 1,5 и 2,0 т

|

|

и

|

60

|

15,5

|

365

|

Грузовые автомобили грузоподъ

|

|

Мост тележ

|

55

|

|

|

емностью 4,5 т, с колесной фор

|

|

ки

|

|

|

|

мулой 4*2, грузоподъемностью 8 т, с колесной формулой 6x4, автобусы 7 м

|

|

Одиночный

|

80

|

23,5/26*

|

426

|

Грузовые автомобили грузоподъ

|

|

Мост тележ

|

90

|

|

|

емностью 6 т, с колесной форму

|

|

ки

|

|

|

|

лой 4*2, тягачи автопоездов грузоподъемностью 30 т, с колесной формулой 6*4, автобусы пригородные, междугородные, туристские длиной 10 ... 11 м

|

|

Одиночный

|

100

|

27,0

|

440

|

Седельный тягач автопоезда грузоподъемностью 16 т, с колесной формулой 4x2

|

|

и

|

100

|

37,0

|

480

|

Седельный тягач автопоезда грузоподъемностью 24 т, с колесной формулой 4*2

|

|

Если к транспортным средствам предъявляются специальные требования, например, увеличения дорожного просвета, снижения высоты пола кузова грузовою автомобиля- фургона или пола салона городского автобуса, увеличения нагрузочной способности при работе в составе тяжелых автопоездов на специализированных дорогах, используются конструкции л-ступенчатых (чаще двухступенчатых) ведущих мостов, позволяющие обеспечить высокое передаточное отношение (6,5 - 11), а также снизить максимальный вертикальный размер в зоне расположения главной передачи Двухступенчатые главные передачи могут быть выполнены по одной из четырех схем, показанных на рис. 2.4.23, конструкция ведущего моста с двухступенчатой главной переда- емых в США (7 соответствует передачам тягачей магистральных автопоездов); 3 - линия, соединяющая точки, соответствующие передачам мостов, предназначенных для . эксплуатации в Европе; 4 - линия, соединяющая точки, соответствующие передачам ведущих мостов показана на рисунке 2.4.24.

Редуцирование момента в л-ступенчатых ведущих мостах может осуществляться как в главной передаче, так и в колесных и бортовых передачах. Наибольшими возможностями (по условиям реализации значительных нагрузок в передаче) располагают ведущие мосты, имеющие привод колес, однако они отличаются сложностью конструкции и изготовления. В таких мостах одноступенчатая главная коническая или гипоидная передача располагается в средней части, а дополнительные передачи (привод колес) - вблизи ведущих колес или внутри них.

Привод колес может осуществляться посредством непланетарных передач с зубчатыми колесами внешнего или внутреннего зацепления, колесной планетарной передачи, выполненной по одной из четырех кинематических схем (рис. 2.4.25) Конструкция с планетарной колесной передачей представлена на рис. 2.4.26. Двухскоростные ведущие мосты выполняют с планетарной или непланетарной передачей, обеспечивающей ступенчатое изменение передаточного отношения главной передачи, включающей планетарный редуктор, приведена на рис 2.4.27.

Передаточное отношение двухскоростной передачи подбирается таким образом, чтобы передаточные числа трансмиссии образовали ряд близкий к геометрической прогрессии. При этом высшее передаточное отношение /ов главной передачи выбирается как для одно скоростной главной передачи Пщ^ транспортного средства, движимая одним мостом. На рис. 2.4.22 представлен график deот /Яда, построенный на основании изучения отечественного и зарубежного опыта использования гипоидных передач на тягачах магистральных автопоездов и автопоездов универсального назначения, б табл. 2.4.15 приведен пример типоразмерного ряда одноступенчатых гипоидных передач грузовых автомобилей и автобусов. иаметра делительной окружности ведомого колеса для грузовых автомобилей и 0,2 диаметра делительной окружности ведомого колеса для легковых автомобилей. Гипоидные шестерни, также как конические, имеют форму зуба в виде дуги окружности, дуги ало иды или эвольвенты. В автомобильных главных передачах обычно применяют гипоидные зубчатые пары с нижним направлением смещения и левым направлением зуба. По сравнению с коническими передачами, при одинаковой прочности, гипоидные передачи обладают меныййы размером, создают Меньший уровень тйума, позволяют уменьшить вертикальный размер тоннеля в салоне легкового автомобиля, служащего для размещения карданного вала.

Применение двухскоростных мостов хьма ограничено, особенно после распрост- шения многоступенчатых коробок передач с ироким диапазоном передаточных чисел.

Подвод мощности к колесам ведущих эстов с обеспечением независимой частоты >ащения этих колес осуществляется с помо- ью системы дифференциальных механизмов ифференциалов).

По назначению дифференциалы .подразделяются на межколесные и межосевые. По конструкции дифференциалы могут быть шестеренчатыми (с коническими или цилиндрическими зубчатыми колесами), червячными, кулачковыми, а по характеру распределения момента - симметричными (/дф = 1) и несимметричными (/дф = 1). Кинематические схемы шестеренчатых дифференциалов приведены на рис. 2.4.28.

Максимальный тяговый момент на ведущем колесе автомобиля определяется суммой тягового момента на колесе, находящемся в наихудших условиях сцепления с дорогой, и момента внутреннего трения дифференциала, приведенного к колесу.

Повышение тяговых свойств автомобилей обеспечивается применением блокируемых и блокирующихся дифференциалов. Для предотвращения относительного вращения ведомых звеньев в блокируемый дифференциал устанавливают жесткую связь (например, зубчатую муфту) одного из выходных звеньев и корпуса, либо выходных звеньев между собой. Конструкция блокируемого межколесного дифференциала показана на рис. 2.4.29.

В блокирующемся дифференциале, устройство, препятствующее относительному вращению ведомых звеньев, действует автоматически. К таким механизмам относится обширная группа дифференциалов, повышенного внутреннего трения: червячных; кулачковых; дисковых со встроенными фрикционными дисковыми муфтами; с гидравлическим сопротивлением; с муфтами вязкого трения, в которых используется силиконовая жидкость.

Перераспределение моментов на выходных звеньях обеспечивается путем искусственного повышения внутреннего трения, которое характеризуется коэффициентом блокировкиKq- максимальным отношением моментов на отстающем и опережающем звеньях. Для шестеренчатых дифференциалов Kq= 1,1 + 1,3, для дифференциалов с повышенным внутренним трениемKq= 2,0 + 15, при блокированном дифференциалеKq= оо. К блокирующимся дифференциалам могут быть отнесены также дифференциалы с переменным передаточным числом, у которых устройство, препятствующее относительному вращению звеньев, действует по принципу изменения передаточного числа при относительном вращении звеньев. Реализация такого дифференциала в конструкции может быть осуществлена, в частности, с помощью эллиптических зубчатых пар.

В специальных транспортных средствах повышенной проходимости используют отключающие дифференциалы, функции которых выполняют двухсторонние зубчатые муфты, обеспечивающие отключение опережающего ведомого звена при повороте автомобиля.

Расчет основных элементов ведущих мостов. Методика определения напряжений в зубьях конических, гипоидных и цилиндрических зубчатых колес общепринятая. Специфика расчета передач мостов состоит в выборе расчетного режима и оценке полученных результатов.

Зубчатые колеса пере^дч ведущих мостов рассчитывают: на сопротивление усталости по напряжениям изгиба и по контактным напряжениям; на долговечность по усталостному изгибу и поверхностному выкрашиванию; на пере1рузку по усталостному изгибу.

Расчет зубчатых колес на сопротивление усталости - основной расчет для передач ведущих мостов, ему подлежат все зубчатые колеса за исключением зубчатых колес дифференциала, которые имеют несоизмеримо меньшее (чем другие зубчатые колеса передач мостов) число циклов нагружения зубьев. Достоверность расчета в значительной степени определяется правильностью выбора режима и соответствующего допускаемого напряжения. Допускаемые напряжения (МПа), соответствующие пределу усталости, представлены ниже (в числителе изгибные, а в знаменателе контактные) для разных передач.

Коническая и гипоидная............... 210 / 1750

Цилиндрическая:

прямозубая..................................... 260 / 1200

косозубая........................................ 180 / 1200

Согласно рекомендациям фирмы Глисон для обеспечения необходимого сопротивления усталости зубчатых колес передачи ведущего моста необходимо, чтобы нагрузка (момент М), соответствующая пределу усталости (МуСТ), отсекала не более 0,001 площади под кривой распределения (рис. 2.4.30).

Многообразие режимов эксплуатации автомобилей может быть охарактеризовано некоторой определяемой опытно величиной условного подъема дороги, на котором в элементах передачи возникают напряжения, равные пределу усталости. При этом вероятность превышения такого режима должна быть не более 0,001. Момент Муст на входном валу ведущего моста, соответствующий напряжению, равному пределу усталости, подсчитывают с учетом условного подъема, для сочетания типа автомобиля и условий эксплуатации

Ниже приведены значения угла а условного подъема, %.

Легковые автомобили......................... 8

Грузовые автомобили на дорогах с усовершенствованным покрытием ... 3,5 ... 9

Городские автобусы............................ 5 ... 9

Междугородные автобусы.................. 6 ... 10

Внедорожные автомобили.................. 9 ... 30

Ниже приведены суммарные значения а' = а + /, рассчитанные по распределению крутящего момента, измеренного на полуосях при режимометрировании, %, для дорожных условий различных категорий.

Загородное асфальтовое шоссе (I) ........ 6,8

Загородная булыжная дорога (III).................. 9,4

Улица большого города (III).................. 12

Горная дорога (III), грунтовая дорога

(IV) ........................................................... 12,37

Фактор энергообеспеченности автомобиля может быть рассчитан по следующей эмпирической зависимости:

ав = 16 - 0,195 G/Мтах,

гдеG- вес автомобиля; Мт^ - максимальный момент двигателя. Величина ае = 0 приG/ Л/тах>82 и ев > 0 приG/ Л/тах0 только для легковых автомобилей высшего класса или мощных спортивных автомобилей. Для всех остальных легковых автомобилей, а также для всех автобусов и грузовых автомобилей ае = 0.

Ниже приведены значения КПД г)^ (%) ведущего моста (в числителе для гипоидной первой ступени, а в знаменателе для спирально-конической).

Одноступенчатый ...................... 85 ... 90 / 95

Двухступенчатый или двухско-

ростной........................................ 80... 85 /90

Меньшие значения берутся для передач с передаточным отношением больше 6. Внедорожные автомобили.................. 9 ... 30 Ниже приведены суммарные значения а' = а + /, рассчитанные по распределению крутящего момента, измеренного на полуосях при режимометрировании, %, для дорожных условий различных категорий.

2.4.16. Коэффициент сопротивления движению /, %, для различных дорожных условий (категорий условий эксплуатации)

|

Категория дорожных условий

Состояние опорной поверхности

|

|

Хорошее

|

Удовлетворительное

|

Плохое

|

|

I.Бетон, кирпич (клинкер), асфальтовый бру

|

1,0

|

1,1

|

1,2

|

|

сок, асфальтовый щит, гранитный брусок, пес

|

|

|

|

|

чаный асфальт, асфальтобетон, щебенка (вы

|

|

|

|

|

сокого качества) битуминизированная, дере

|

|

|

|

|

вянный брусок (торцовка)

|

|

|

|

|

II. Щебенка битуминизированная (низкого

|

1,2

|

1,6

|

2,0

|

|

качества)

|

|

|

|

|

III.Песчано-глинистое покрытие, гравий, бу

|

1,5

|

2,0

|

2,5

|

|

лыжное покрытие

|

|

|

|

|

IV. Земля, песок

|

2,0

|

2,5

|

3,5

|

|

V. Пахота

|

-

|

-

|

Менее 20

|

|

Достоверный расчет передан ведущих мостов на долговечность может быть проведен только на базе достоверных кривых распределения нагрузок по пробегу. Они должны быть построены по результатам измерений нагрузок в трансмиссии для условий эксплуатации автомобиля. При этом важно получить данные именно для зоны нагрузок, превышающих Л/у сг (Рис- 2.4.31). При наличии таких данных может бьггь принят следующий порядок расчета на долговечность.

Расчет на перегрузку проводят для всех зубчатых колес, включая дифференциал, на максимально-возможный крутящий момент, возникающий при резком броске сцепления. На основании результатов исследований [2, 4], максимальный крутящий момент при броске сцепления целесообразно считать в 2 раза больше момента, соответствующего максимальному моменту двигателя.

Напряжения изгиба зубьев не должны превышать предела текучести материала зубчатых колес с учетом их термической обработки с коэффициентом запаса 1,15.

При расчете картеров ведущих мостов оценивают: перегрузку от изгибающих моментов под действием вертикальных боковых и тормозных сил; сопротивление усталости; жес ткость. Вертикальная сила, действующая на мост со стороны кузова,

Рв = 0,5 вкДкП)

где - коэффициент динамичности, см. ниже; Ки - коэффициент перераспределения нагрузки; определяется из уравнения движения автомобиля.

Ниже приведены коэффициенты динамичности Ад для различных условий движения.

Асфальтовое шоссе (I) ................. 1,5

Грунтовая дорога, булыжное

шоссе (III)....................................... 1,7 ... 2,5

Бездорожье (IV)............................ Менее 4,2

Боковая сила, возникающая, например при заносе автомобиля,

Ра =0,5 G>,

где ф - коэффициент сцепления колеса с дорогой.

Тормозная сила, действующая на одно колесо,

На рис. 2.4.32 показаны схема действия внешних сил на картер моста и эпюры их моментов.

В практике конструирования картеров мостов широкое распространение нашла штампосварная конструкция с вваренными в центральной части картера косынками 7, обеспечивающая значительную экономию листового проката. При неправильном выборе размеров и угла Ок косынки имеет место усталостное разрушение косыночного шва. Проверка напряженности косыночного шва может быть проведена по нормальному напряжению стн в направлении, перпендикулярном к оси шва

Относительный провар при автоматической сварке без разделки кромок 5 =h/ t= = 0,5 ... 0,6.

По экспериментальным данным достаточное сопротивление усталости шва обеспечивается, если напряжения, определенные по формуле, не превышают 36 МПа. Низкое значение допускаемых напряжений является следствием высокой концентрации напряжений в случае, если относительная величина 5 превышает приведенные выше значения. Рекомендуемый угол Ок = 15 ... 17

Расчет картеров мостов на жесткость ввиду сложности конфигурации наиболее целесообразно выполнять с помощью МКЭ. Картер можно считать достаточно жестким, если при нагружении удвоенной номинальной нагрузкойGпо схеме, представленной на рис. 2.4.33, прогиб измеренный под подрессоренной площадкой, не превышает 1,5 мм на 1 м колеи.

Энциклопедии

Энциклопедии

2.4.4. Раздаточные коробки

2.4.4. Раздаточные коробки

2.4.3. Коробки передач

2.4.3. Коробки передач

2.4.2. Сцепления

2.4.2. Сцепления